機(jī)床鑄件的使用

服務(wù)咨詢(xún)熱線:

13031591966

機(jī)床鑄件的使用

機(jī)床鑄件作為數(shù)控機(jī)床、加工中心等精密設(shè)備的核心基礎(chǔ)部件,其質(zhì)量穩(wěn)定性直接影響機(jī)床的加工精度、動(dòng)態(tài)剛性和使用壽命。從臥式銑床床身的減振設(shè)計(jì)到五軸聯(lián)動(dòng)加工中心的立柱熱變形控制,鑄件材質(zhì)(灰鑄鐵、球墨鑄鐵)的力學(xué)性能、鑄造工藝(樹(shù)脂砂/消失模)的缺陷控制、加工余量的分配,共同決定了設(shè)備在長(zhǎng)期高負(fù)荷運(yùn)轉(zhuǎn)下的可靠性。本文將從安裝定位、運(yùn)行監(jiān)控、維護(hù)保養(yǎng)三大維度,系統(tǒng)梳理機(jī)床鑄件的科學(xué)使用方法,助力用戶(hù)實(shí)現(xiàn)高精度、低成本的制造目標(biāo)。

一、安裝調(diào)試:構(gòu)建高精度機(jī)床的基準(zhǔn)框架

1.基礎(chǔ)與水平校準(zhǔn)

機(jī)床床身需安裝在剛性混凝土基礎(chǔ)上,基礎(chǔ)厚度應(yīng)≥鑄件重量的1/10,預(yù)留二次灌漿層(30-50mm)。采用激光干涉儀配合水平儀進(jìn)行三級(jí)調(diào)平,水平度誤差需≤0.02mm/m。例如,某汽車(chē)零部件廠因基礎(chǔ)沉降導(dǎo)致床身傾斜00.15mm/m,加工面平面度誤差超標(biāo)3倍,報(bào)廢工件損失超50萬(wàn)元。

2.應(yīng)力釋放與精度補(bǔ)償

鑄造殘余應(yīng)力需通過(guò)自然時(shí)效(6-12個(gè)月)或振動(dòng)時(shí)效(2小時(shí)/次)消除,關(guān)鍵部位(如導(dǎo)軌結(jié)合面)需進(jìn)行二次人工時(shí)效處理。某模具廠因未釋放應(yīng)力,導(dǎo)致床身使用3個(gè)月后變形量達(dá)0.08mm,需重新加工導(dǎo)軌面。

3.動(dòng)態(tài)特性匹配

二、維護(hù)保養(yǎng):延長(zhǎng)鑄件壽命的方案

二、維護(hù)保養(yǎng):延長(zhǎng)鑄件壽命的方案

1.表面防護(hù)與修復(fù)

導(dǎo)軌面需每季度噴涂防銹劑,每2年進(jìn)行激光熔覆修復(fù)(熔深0.3-0.5mm)。某3C電子廠采用激光熔覆技術(shù)修復(fù)床身磨損面,硬度提升至HRC58,修復(fù)成本僅為更換新件的1/5。

2.結(jié)構(gòu)健康監(jiān)測(cè)

采用超聲波探傷(頻率2.5MHz)每年檢測(cè)鑄件內(nèi)部缺陷,重點(diǎn)排查筋板結(jié)合處、鑄造圓角等應(yīng)力集中區(qū)。某航空零部件廠通過(guò)探傷發(fā)現(xiàn)立柱內(nèi)部縮孔缺陷,避免主軸箱斷裂事故。

3.長(zhǎng)期存放防護(hù)

閑置鑄件需涂防銹油,每季度盤(pán)動(dòng)主軸180°,防止軸承銹蝕。某設(shè)備租賃公司因未維護(hù)閑置機(jī)床,導(dǎo)致床身導(dǎo)軌面銹蝕深度達(dá)0.2mm,修復(fù)需重新刮研導(dǎo)軌。

機(jī)床鑄件使用方法的優(yōu)化始終圍繞“提升精度穩(wěn)定性、降低全生命周期成本”兩大核心展開(kāi)。隨著數(shù)字孿生技術(shù)的滲透,未來(lái)鑄件將集成應(yīng)變傳感器、溫度傳感器陣列,實(shí)現(xiàn)鑄造應(yīng)力實(shí)時(shí)監(jiān)測(cè)與動(dòng)態(tài)補(bǔ)償,推動(dòng)機(jī)床基礎(chǔ)部件向智能化、自適應(yīng)方向升級(jí)。

一、安裝調(diào)試:構(gòu)建高精度機(jī)床的基準(zhǔn)框架

1.基礎(chǔ)與水平校準(zhǔn)

機(jī)床床身需安裝在剛性混凝土基礎(chǔ)上,基礎(chǔ)厚度應(yīng)≥鑄件重量的1/10,預(yù)留二次灌漿層(30-50mm)。采用激光干涉儀配合水平儀進(jìn)行三級(jí)調(diào)平,水平度誤差需≤0.02mm/m。例如,某汽車(chē)零部件廠因基礎(chǔ)沉降導(dǎo)致床身傾斜00.15mm/m,加工面平面度誤差超標(biāo)3倍,報(bào)廢工件損失超50萬(wàn)元。

2.應(yīng)力釋放與精度補(bǔ)償

鑄造殘余應(yīng)力需通過(guò)自然時(shí)效(6-12個(gè)月)或振動(dòng)時(shí)效(2小時(shí)/次)消除,關(guān)鍵部位(如導(dǎo)軌結(jié)合面)需進(jìn)行二次人工時(shí)效處理。某模具廠因未釋放應(yīng)力,導(dǎo)致床身使用3個(gè)月后變形量達(dá)0.08mm,需重新加工導(dǎo)軌面。

3.動(dòng)態(tài)特性匹配

立柱與床身需通過(guò)地腳螺栓預(yù)緊力(通常為屈服強(qiáng)度的60%-70%)控制結(jié)合面剛度,采用有限元分析優(yōu)化筋板布局。某航天部件廠通過(guò)調(diào)整筋板厚度,將立柱動(dòng)態(tài)剛度提升22%,加工顫振降低65%。

1.表面防護(hù)與修復(fù)

導(dǎo)軌面需每季度噴涂防銹劑,每2年進(jìn)行激光熔覆修復(fù)(熔深0.3-0.5mm)。某3C電子廠采用激光熔覆技術(shù)修復(fù)床身磨損面,硬度提升至HRC58,修復(fù)成本僅為更換新件的1/5。

2.結(jié)構(gòu)健康監(jiān)測(cè)

采用超聲波探傷(頻率2.5MHz)每年檢測(cè)鑄件內(nèi)部缺陷,重點(diǎn)排查筋板結(jié)合處、鑄造圓角等應(yīng)力集中區(qū)。某航空零部件廠通過(guò)探傷發(fā)現(xiàn)立柱內(nèi)部縮孔缺陷,避免主軸箱斷裂事故。

3.長(zhǎng)期存放防護(hù)

閑置鑄件需涂防銹油,每季度盤(pán)動(dòng)主軸180°,防止軸承銹蝕。某設(shè)備租賃公司因未維護(hù)閑置機(jī)床,導(dǎo)致床身導(dǎo)軌面銹蝕深度達(dá)0.2mm,修復(fù)需重新刮研導(dǎo)軌。

機(jī)床鑄件使用方法的優(yōu)化始終圍繞“提升精度穩(wěn)定性、降低全生命周期成本”兩大核心展開(kāi)。隨著數(shù)字孿生技術(shù)的滲透,未來(lái)鑄件將集成應(yīng)變傳感器、溫度傳感器陣列,實(shí)現(xiàn)鑄造應(yīng)力實(shí)時(shí)監(jiān)測(cè)與動(dòng)態(tài)補(bǔ)償,推動(dòng)機(jī)床基礎(chǔ)部件向智能化、自適應(yīng)方向升級(jí)。

相關(guān)產(chǎn)品

產(chǎn)品總目錄

PRODUCT

聯(lián)系方式

題-1.jpg)

泊頭市一揚(yáng)鑄業(yè)有限公司

河北滄州市泊頭市交河鎮(zhèn)白王莊村

電話:0317-8033553

傳真:0317-8032553

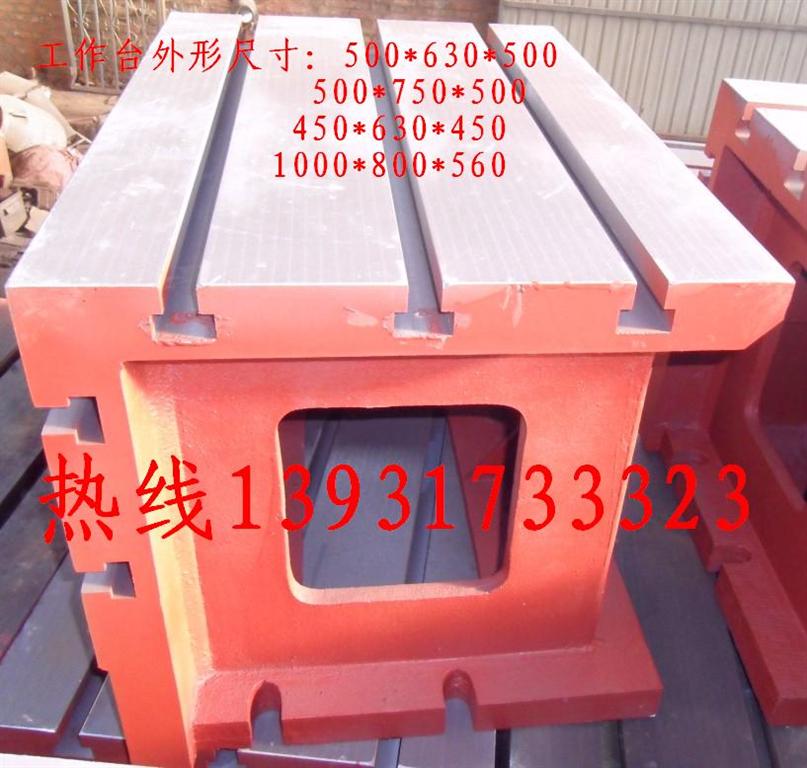

手機(jī):13931733323

13031591966

Q Q: 914241451

聯(lián)系人:綦經(jīng)理

郵編:062151

郵箱:botouyiyang@126.com

電話:0317-8033553

傳真:0317-8032553

手機(jī):13931733323

13031591966

Q Q: 914241451

聯(lián)系人:綦經(jīng)理

郵編:062151

郵箱:botouyiyang@126.com

行業(yè)動(dòng)態(tài)

公司名稱(chēng):泊頭市一揚(yáng)鑄業(yè)有限公司 公司地址:河北滄州市泊頭市交河鎮(zhèn)白王莊村 電話:0317-8033553 傳真:0317-8032553 手機(jī):13031591966 網(wǎng)址:http://www.www9ffav.com

泊頭市一揚(yáng)鑄業(yè)有限公司 2011(C)版權(quán)所有 并對(duì)網(wǎng)站所有內(nèi)容保留解釋權(quán) 冀ICP備20017323號(hào)-1

冀公網(wǎng)安備 13098102000539號(hào)

PowerBy:速貝·網(wǎng)搜寶 網(wǎng)站建設(shè):中科四方 技術(shù)支持:速貝微博